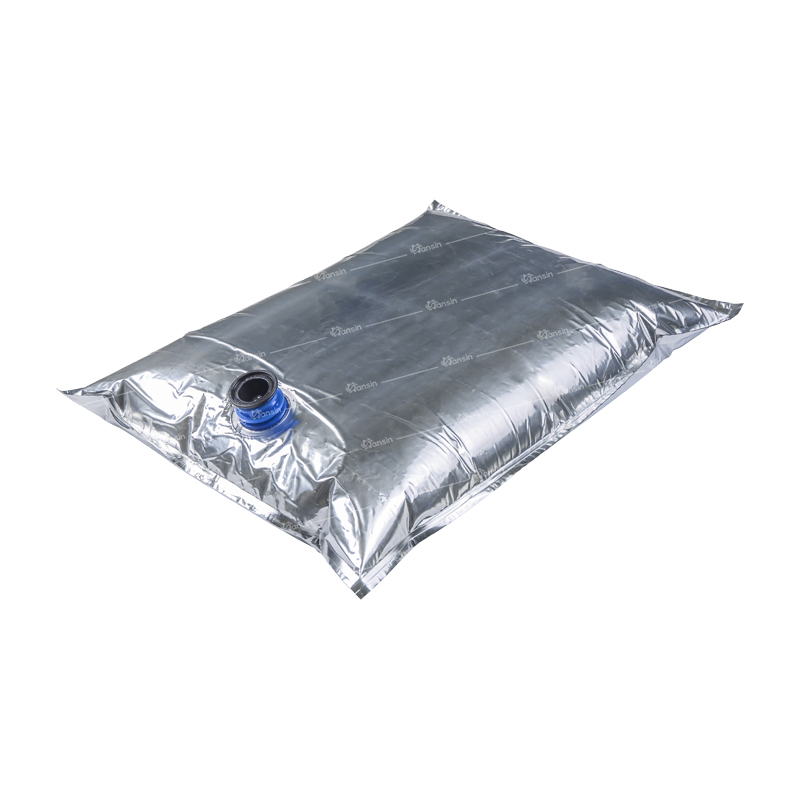

Um bag-in-box ou BiB é um recipiente para o armazenamento e transporte de líquidos. Consiste em uma bexiga forte (ou saco plástico), geralmente feita de várias camadas de filme metalizado ou outros plásticos, assentada dentro de uma caixa de papelão ondulado.

Características

O saco é fornecido à empresa que o encherá como um saco pré-fabricado vazio. A empresa que enche a sacola com seu produto geralmente retira a torneira, enche a sacola (com vinho, suco ou outro líquido) e recoloca a torneira e então a sacola é colocada na caixa.

Os sacos estão disponíveis avulsos para máquinas semiautomáticas ou como sacos de teia, onde os sacos possuem perfurações entre cada um. Eles são usados em sistemas de enchimento automatizados onde o saco é separado on-line antes ou depois do saco ser preenchido automaticamente. Dependendo do uso final, há uma série de opções que podem ser utilizadas na bolsa em vez da torneira. Os sacos podem ser enchidos com temperaturas de produtos resfriados de até 85 °C (185 °F).

A embalagem BiB pode ser feita usando a tecnologia Form Seal Fill (FSF), onde os sacos são fabricados on-line a partir de bobinas de filme, depois o FlexTap é inserido e preenchido em um enchimento de cabeça rotativa integral. O BiB é atualmente usado para embalar vinho, xaropes para refrigerantes, leite, produtos químicos líquidos e água.

Usos

BiB tem muitas aplicações comerciais comuns. Um dos usos comerciais mais comuns é fornecer xarope para fontes de refrigerantes e distribuir condimentos fornecidos a granel, como ketchup ou mostarda, na indústria de serviços de alimentação, especificamente em lojas de fast food. A tecnologia BiB ainda é usada para sua aplicação original de distribuição de ácido sulfúrico para enchimento de baterias de chumbo-ácido em oficinas e concessionárias. Conforme explicado mais abaixo, os BiBs também foram implementados para aplicações de consumo, como vinho em caixa.

Para aplicações comerciais de xarope, o cliente abre uma extremidade da caixa (às vezes por meio de uma abertura pré-marcada) e conecta um conector compatível ao encaixe no saco para bombear seu conteúdo. O próprio acessório contém uma válvula unidirecional que abre apenas com a pressão do conector acoplado e que evita a contaminação da calda na bolsa. Para aplicações de consumo como vinho em caixa, já existe uma torneira na sacola, então tudo que o consumidor precisa fazer é localizar a torneira na parte externa da caixa.

Produtores como Bag-in-box transparente embalagem porque é barato. A BiB também oferece benefícios ambientais ao permitir conteúdos de 1,5 a 1.000 litros, de modo que é necessária menos embalagem ou rotulagem. O material com que é feito é mais leve que as outras alternativas de plástico, proporcionando uma melhor pegada de carbono.

Barril de vinho

O 'barril de vinho' foi inventado por Thomas Angove (1918–2010) de Angove, um enólogo de Renmark, Austrália do Sul, e patenteado pela empresa em 20 de abril de 1965. Bexigas de polietileno de 1 galão (4,5 litros) foram colocadas em papelão ondulado. caixas para venda aos consumidores. Um projeto original exigia que o consumidor cortasse a ponta da bexiga dentro da caixa, despejasse a quantidade desejada de vinho e selasse novamente com um pino especial.

Em 1967, Charles Malpas e Penfolds Wines patentearam uma torneira de plástico hermética soldada em uma bexiga de filme aluminizado, tornando o armazenamento muito mais conveniente para os consumidores. Todos os barris de vinho modernos agora utilizam algum tipo de torneira de plástico, que é exposta ao arrancar uma painel perfurado na caixa.

A principal vantagem da embalagem BiB é que evita a oxidação do vinho durante a distribuição. Em vez de funcionar como uma torneira convencional, a bexiga usa a pressão da gravidade para espremer o líquido para fora da bexiga, enquanto uma torneira barril convencional funciona permitindo que o ar que entra desloque o conteúdo. Depois de abrir o vinho em uma garrafa, ele é oxidado pelo ar da garrafa que deslocou o vinho derramado; o vinho num saco não é tocado pelo ar e, portanto, não está sujeito a oxidação até ser dispensado. O vinho em barril não está sujeito a gosto de rolha ou deterioração devido ao consumo lento após a abertura.

Embora seja uma tecnologia promissora, tem havido problemas de produção e design. As câmaras impermeáveis tendem a delaminar em torno da torneira e onde as duas metades são unidas. Se os componentes da torneira forem depositados na bexiga durante a montagem, todas as bexigas deverão ser destruídas para encontrar os componentes, pois as bexigas são opacas. Também tem sido difícil fabricar torneiras que não deixem escapar ar para dentro da bexiga, uma vez que as peças da torneira normalmente não se unem perfeitamente, embora tenham havido melhorias significativas. A maioria dos vinhos tintos requer respiração antes do consumo, o que não é possível em barris, por isso o ar circula por ele antes do engarrafamento (geralmente passando por uma centrífuga), o que reduz consideravelmente o prazo de validade. A maioria dos barris terá uma data de validade carimbada. Como resultado, não se destina a adega e deve ser consumido dentro do prazo prescrito.

Embalagem asséptica

A BiB também é amplamente utilizada na embalagem de frutas processadas e produtos lácteos em processos assépticos. Utilizando equipamentos de embalagem asséptica, os produtos podem ser embalados em embalagens assépticas. Produtos pasteurizados ou tratados com UHT embalados neste formato podem ser “estáveis”, não necessitando de refrigeração. Alguns produtos podem ter um prazo de validade até 2 anos, dependendo do tipo de bolsa utilizada.

A chave para este sistema único é que o produto a ser envasado não é exposto ao ambiente externo em nenhuma fase do processo e, como tal, não há possibilidade de adição de carga bacteriana ao produto durante o processo de envase. Para garantir que não haja contaminação da embalagem, a sacola é irradiada após o processo de fabricação da sacola.

Essas embalagens têm normalmente de 10 a 1200 litros e oferecem a vantagem de serem embalagens baratas, descartáveis e com transporte eficiente.

中文简体

中文简体 英语

英语 西班牙语

西班牙语 俄语

俄语 葡萄牙语

葡萄牙语 法语

法语 德语

德语 意大利语

意大利语